智能问答

| 无障碍 | 长者专区 | 繁 | 简 |网站支持IPV6

|

|||||||||||

华西集团以数字化流转打通工业化关键痛点

近年来,华西集团所属四川安装紧密围绕华西集团“1333”转型战略,坚持“技术引领”,推进建造方式向数字化、工业化、智能化、绿色化转变。经过深入探索与实践,四川安装成功突破传统技术及管理瓶颈,实现风管预制基于BIM模型的全过程数字化流转落地应用。这不仅标志着四川安装在专项工业化领域取得应用突破,更为建造方式转变和组织模式变革提供了可实现的技术路径,有效提升了项目管理的深度与综合效益。

痛点剖析——传统模式的制约

长期以来,风管预制模式普遍存在效率不高、误差难消除、价格波动大、组织模式多等情况,难以满足现代建筑工业化对精度、效率和成本控制的要求,已成为制约项目建造方式转变的主要瓶颈。归纳起来主要集中在以下两类主要痛点:

痛点一:管理要求高的项目,依赖通风工长从BIM深化模型导出CAD图纸进行手动分段、人工材料汇总。此模式虽然实现了BIM深化图落地和材料自控,但占用通风工长较多工作时间,无法解放精力在项目管理。

痛点二:部分项目将风管主材与加工环节均交付加工厂(或劳务),更有甚者抛弃技术管理,此模式长期形成材料利用率不可控、分包价格高、成本管控难等弊端。

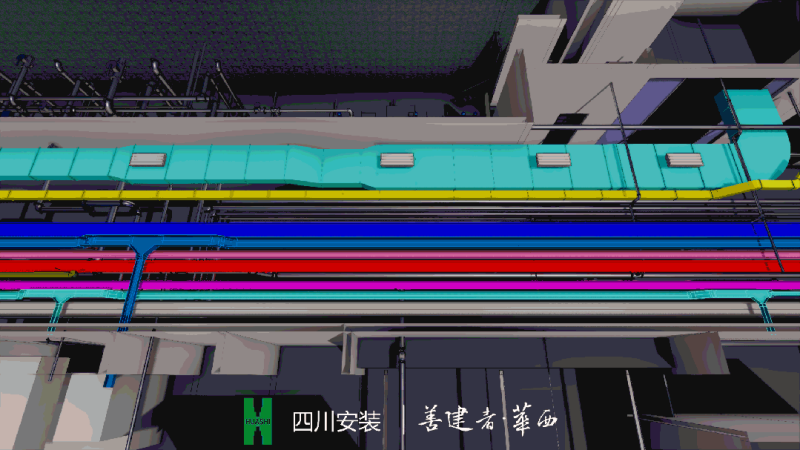

组织变革——模式转变找准突破点

要对传统风管预制组织模式进行改革,达到通过集采形式由项目部把控风管材料供应,按工序重新划分劳务班组的工作及承包内容,解放通风工长的重复性排版工作等目标,就必须实现通风深化模型导出生产代码后,深化模型数据直接导入数控设备指导下料加工。此模式可实现解放工长精力、节约材料成本、提升施工质量、缩短施工周期及优化管理模式,逐步积累完善“一模到底”全寿命周期管理的构件标准库及数据基础。

技术突破——全链路数字化一模到底

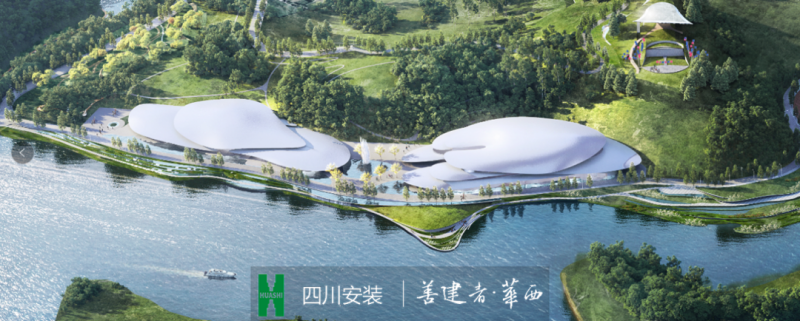

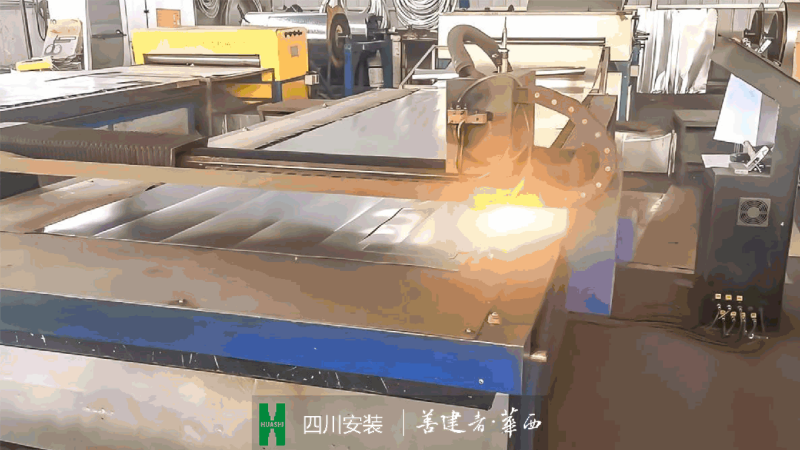

针对项目风管预制落地的痛点,四川安装数字化事业部通过与项目部合作的多家加工厂开展深入研究和实践探索,成功在颐海科创农业生态谷一期项目实现基于BIM的风管预制生产“一模到底”技术贯通,将BIM模型数据直接接入加工机床,并取得系列成效。

效率提升:通过风管全过程数字化流转,有效解决现场工长人工绘制CAD分段图的痛点,提升风管预制分段工作效率50%以上。并且通过自动化排版加工和精准快速出图,显著缩短了预制制作周期,大幅提升了现场安装效率。=

精度飞跃:模型直接驱动生产,消除多次技术工作转换误差,保障构件精度。

成本优化:显著降低材料损耗,提升材料利用率,同时有效降低人工及管理成本。

协同高效:在深化设计、预制加工与现场安装各阶段中,依托“一模到底”实现全流程贯通,确保项目数据可追溯及各阶段协同的高效顺畅。

风管“一模到底”驱动加工是四川安装通过数据驱动打通深化设计、制造、装配“最后一公里”的关键一步,更是推动建造方式转变、实现安装专业工业化的跨越式一步。未来,四川安装将继续深入探索数字化、工业化转型,为行业变革注入川安力量。

川公网安备:51010402000507号

川公网安备:51010402000507号