网站支持IPV6

|

|||||||||||

从“物料流”到“数据流”:长虹“零库存”实践赋能制造业数字化转型

在制造业领域,库存积压一直是企业的“利润黑洞”。然而,长虹智慧显示工厂成功打破这一困境,创造了商用库存周转率提升145%,库存成本节省近1亿元的行业奇迹。这一成果的背后,是长虹从“物料流”到“数据流”的深刻变革,是一次将物理世界转化为可计算数据从而力争实现“零库存”的创新实践。

01仓储革命:从“物理空间”到“动态数据场”

传统的仓库都是一间空房内堆满产品,然后开始人工搬砖式的“人找货”,如同行走在“二维平面迷宫”,依赖人工完成“人-货-空间”的物理匹配;而在长虹,厘米级精度的“三维数字货架”,让产品自己“坐上电梯”,自动分发到指定的物流集散地,这么“神奇”的场景在长虹已是常态。

在长虹智慧显示工厂的立体仓,生产成品完成后,智能机器人自动为生产成品编码入库,采用一通到顶式的集约化存储方式,极大地节省了库房占地面积。出库时,仅需在电脑上简单操作,智能机器人便能精准找出产品并配发至指定物流集散地,全程无需人工干预。

智能立体仓是空间与时间的“折叠革命”。

长虹智能立体仓的本质是“将物理空间转化为可计算资源”——通过数据流重构货架位置、AGV路径、库存阈值的定义规则,重新定义仓储物流的效能极限。

长虹通过光子矩阵定位、区块链账本、供应链中枢联动三大技术,将传统仓储升级为“动态数据场”,这不仅实现了存储密度、作业效率、管理透明度的三重突破,还通过建立多门类知识库,导入维修案例、预防措施等基础数据,反复训练仓储系统,提高其处理问题的能力。

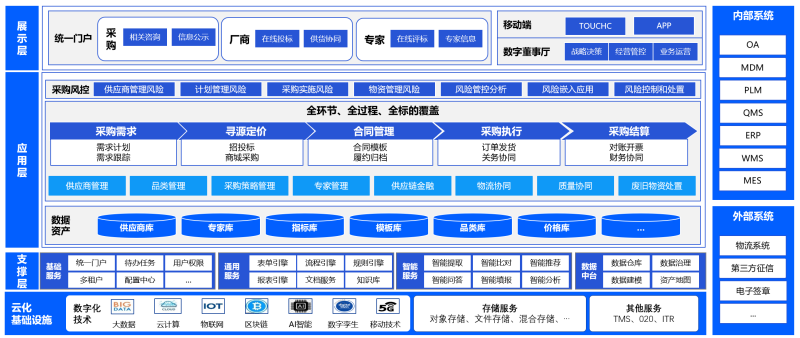

长虹从2008年至今已先后投入50亿元,用于内部数字化转型建设。在近5年的智慧供应链变革中,长虹依托大数据、AI等新一代信息技术,实现了整个供应链的数据化、模型化、可视化,提高了分析预测、决策支撑、风险管控能力。

在长虹智慧工厂,从生产计划的调度,到供应链的管理,再到智能制造的设备预防性维护和产测自动化,甚至整个物流系统,全部都由AI自主化运作。

02数据穿透:从“经验决策”到“数据驱动”

在长虹智能制造产业园“5G+工业互联网”智能电视大规模定制生产线上,每一个环节都能互联互通:每秒可查询处理数据10万条,产品生产交付周期缩短50%以上,单位面积产出提升20%以上,物流自动化率达95%,年产量可达600万台。

长虹智慧显示以工业互联网赋能为着力点,构建从用户需求到用户满足的端到端全流程数字化。MES系统的运用实现了信息互联互通,使订单交付周期从49天缩短到11天,单台电视制造成本下降33%,人效提升65%,库存成本节省近亿元。在画质检测环节,AI技术取代人工检测,通过计算机算法精准把控监测质量,误差微乎其微。

长虹智慧工厂的生产过程高度自动化和智能化,几乎不需要人为干预和操作,整个生产过程全部通过数据的流转与传输来完成:在设备管理方面,通过传感器实时收集设备的运行数据,可以准确预测设备的故障情况,并能够提前进行维护,减少停机时间;在人员管理方面,智慧工厂能够实现精准的人员调度和任务分配,系统可以根据订单情况和工人技能,合理安排工作任务;在物料管理方面,能够实时追踪物料的位置、数量和状态,保证生产的顺利进行;在生产计划方面,能根据订单需求灵活调整生产任务,提高生产效率和产品质量。

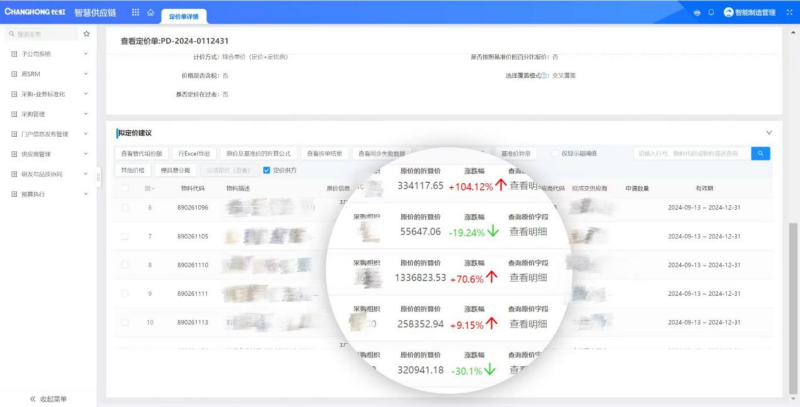

从2019年以来至今,历经5年的时间,长虹在数字化转型过程中倾力打造了独树一帜的智慧供应链管理平台,并以AI赋能,焕新升级。如今,该平台已实现了与7万余家供应商的即时信息互通,需求信息与订单信息实时共享。这不仅降低了仓储管理成本,还解决了原材料积压致使产品跟不上市场节奏的难题。长虹顺势将原料储备仓库改造为现代化生产线,推动仓储工人实现职业转型,从劳动力型生产者转变为掌握数字化系统管控技能的新型工人。

在智慧工厂的先进系统里,人与机器达成了深度融合、和谐共生的理想状态。人机协作不再停留于表面,而是在各个工作层面紧密交织、相辅相成。人类凭借独特的创造力、判断力与沟通能力,为生产流程注入灵动智慧;机器则依托精准高效的运算、不知疲倦的执行力,保障任务的稳定推进。

在长虹,智慧显示绝非孤例。自全面推进智能化改造与数字化转型以来,整个集团实现了从生产流程到管理模式的系统性变革:柔性生产线通过物联网实现动态调度,大数据平台精准驱动资源配置,工业互联网将上下游生态深度串联。这种变革不仅重塑了传统制造范式,更与合作伙伴形成优势叠加效应,共同擘画未来工业生产的全新图景。

03生态重构:改写传统制造业的时空法则

长虹在数字化转型方面早已布局,早在2017年就成立了人工智能实验室,围绕感知、理解、学习、大模型等人工智能技术方向储备核心能力。2019年,四川绵阳长虹智慧显示工业园建成投产,2020年1月15日,行业内首家5G+工业互联网大规模定制化生产线正式投产,开启了中国家电制造领域的新纪元。

长虹结合多年制造业领域的经验,已将数字化技术深度融入研发、生产、管理、营销和服务全过程,并以工业互联网赋能、数据要素驱动、人工智能创新为着力点,在建设现代化产业体系上精准发力。

海外市场方面,长虹在捷克、西班牙、墨西哥、印尼、越南建立自有产线和工厂,通过高效运用库存系统实现信息集成、实时监控及快速响应市场变化。2024年上半年,长虹实现海外营收127亿元。

在智慧供应链的探索进程中,长虹迈出关键一步,通过战略协同,与供应商携手分食“蛋糕”。长虹与供应商联合打造实验室,积极推动行业新技术、新工艺的落地应用与广泛推广。这一举措显著缩短了产品研发周期,为传统产业注入全新活力,催生出新质生产力。双方通过紧密合作,共同构建起数智化改革的高质量发展新优势,在行业变革浪潮中抢占先机。

长虹工业互联网“双跨”平台聚焦企业商业库存周转优化、生产制造效率提升、供应链资源整合、大规模柔性生产等应用场景,全面覆盖研发、供应链、生产制造、仓储物流以及产品延伸服务等全流程的重点环节。在经营管理方面,平台通过对采购订单齐套、生产准备期间物料齐套、工单上线前物料齐套展开智能分析,实现生产资料的优化配置。在质量管理方面,平台依托工业互联网标识解析节点平台,打造了“云溯”工业APP,提供质量权责追溯等服务,有力保障了产品质量与消费者权益。

2024年至2025年,长虹将全面推动制造设备、产线更新,计划推动重点项目超过100个,覆盖产线超过110条。

长虹的“零库存”实践,本质上是将传统制造业转化为“数据炼金术”,通过AI将原材料、设备、订单等实体资源抽象为可计算、可组合、可增值的数据单元,实现生产-仓储-物流的全流程重构,从而开创“需求即生产”“流动即仓储”的新制造业法则。长虹用数据之力,重新定义了生产效率的极限,叩开了精准经济时代的大门,为制造业的数字化转型提供了更多宝贵的实践经验。

川公网安备:51010402000507号

川公网安备:51010402000507号